Toutes les informations et les actualités concernant la fabrication additive Métal

/

Par Matthew Harris, Ingénieur Projets chez AFU 3D métal

Le cuivre offre un potentiel très intéressant pour la fabrication additive par fusion laser sur lit de poudre. En effet, par rapport à d’autres métaux (aluminium, acier), le cuivre possède plusieurs spécificités qui le rendent dans certains cas incontournable (forte conductivité, tenue à la corrosion). Même si des machines industrielles pour le cuivre sont disponibles, le process de fabrication est plus complexe avec un niveau de maturité technologique (TRL) moindre que celui atteint avec les autres matériaux métalliques.

Le cuivre en fabrication additive

Les propriétés de conductivité thermique et électrique du cuivre, ainsi que sa résistance à la corrosion sont déjà bien connues. Les applications du cuivre, aussi bien industrielles que dans la vie de tous les jours sont nombreuses. On le retrouve dans des appareils électroniques, dans les canalisations de nos systèmes de chauffage, dans les moteurs électriques ou encore dans les systèmes de gestion de la chaleur comme les échangeurs thermiques ou les dissipateurs. Mais saviez-vous qu’il est désormais possible de mettre en œuvre le cuivre par fabrication additive ?

La fabrication additive pourrait apporter des solutions pour les pièces dont la fabrication est complexe ou économiquement inintéressante pour des faibles volumes de production. La liberté de conception qu’offre le procédé permettrait d’améliorer l’efficience de certains composants tels que les échangeurs thermiques ou les inducteurs.

La fusion lit de poudre du cuivre

Dans cet article nous allons nous intéresser à un procédé en particulier, la fusion laser sur lit de poudre (dénominations commerciales : L-PBF, DMLS, SLM). Bien que le bronze soit fusionné avec succès dans l’industrie depuis une dizaine d’année, la fusion du cuivre pur ou faiblement allié, est récente et n’est pas aussi simple qu’il n’y parait.

Perspectives industrielles

Il existe de nombreuses perspectives industrielles d’utilisation de pièces en cuivre réalisées en fabrication additive : inducteurs, chambres de combustions de moteurs spatiaux, guides d’ondes, dissipateurs de chaleur ou encore échangeurs thermiques et bobinage de moteurs électriques.

Le cuivre dans les inducteurs

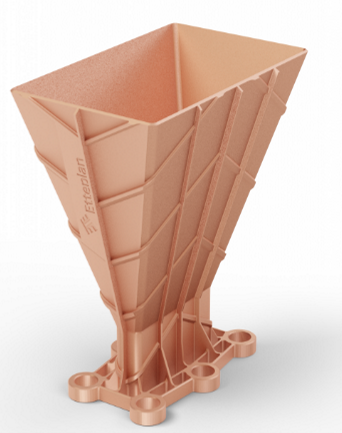

Le cuivre à de multiples applications dans l’industrie. Les fabricants d’inducteurs de traitement thermique ou de brasage s’intéressent de près à la fabrication additive, qui permettrait de produire des inducteurs monoblocs, plus efficients, plus précis et nécessitant moins de mains d’œuvre pour l’assemblage et le brasage des différents composants. Les inducteurs actuels sont en effet fabriqués à partir d’assemblages brasés de tubes de cuivre, de pièces usinées et de tôles. La fabrication conventionnelle comporte énormément d’étapes manuelles et les nombreuses brasures sont autant de risques de fuites et de facteurs de réduction de la durée de vie du composant. La fabrication additive permet de simplifier la fabrication des inducteurs (Source : https://www.protiq.com/en/3d-printing/areas-of-application/inductionhardening/) tout en permettant d’optimiser le produit en concevant des formes auparavant impossibles à réaliser. Une réalisation monobloc, donc sans brasure, permet d’éviter les pertes de charge du courant traversant l’inducteur. Le rendement et la durée de vie de l’inducteur sont améliorés.

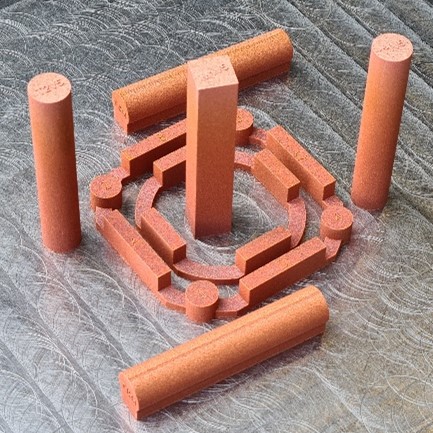

Inducteurs en cuivre réalisés par fabrication additive

Source : https://www.protiq.com/en/3d-printing/areas-of-application/inductionhardening/

Le cuivre dans le spatial

Le secteur spatial s’intéresse également aux propriétés du cuivre pour la fabrication de chambres de combustion de moteurs de lanceurs spatiaux. La société américaine Launcher a été la première en avril 2022 à tester avec succès, à pleine puissance, un lanceur réalisé en cuivre CuCrZr sur une machine AMCM M400. La bonne conductivité thermique du cuivre permet de mieux dissiper l’intense chaleur qui se dégage de la combustion des carburants, ce qui est capital pour l’intégrité du moteur durant toute la phase de poussée. La fabrication additive quant à elle permet d’explorer de nouvelles formes impossibles auparavant, dans le but d’améliorer l’efficience et la puissance du moteur.

Chambre de combustion du lancer E-2 de Launcher réalisé en cuivre par fabrication additive

Source : https://www.launcherspace.com/light

Le cuivre pour des guides d’onde

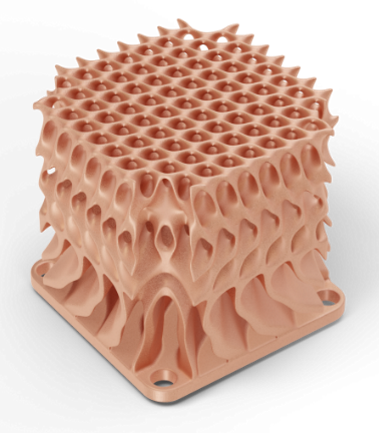

Les secteurs de la recherche, des télécommunications et de l’électronique trouvent également pertinent l’usage de la fabrication additive pour la fabrication de guides d’ondes, de dissipateurs de chaleur et d’échangeurs thermiques. Ce procédé permet d’optimiser et de réduire la taille des composants, en concevant des géométries innovantes irréalisables avec les procédés conventionnels, tout en tirant parti de l’excellente conductivité électrique et thermique du cuivre.

Guide d’onde, dissipateur (au milieu) et échangeur thermique (en bas)

Source : Digital Metal et 3T AM

Le cuivre pour le bobinage des moteurs électriques

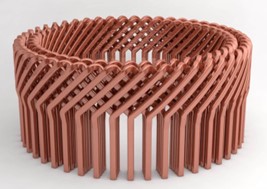

Il n’a échappé à personne qu’il y a de plus en plus de véhicules électriques sur nos routes. Les moteurs électriques actuels qui équipent nos voitures et même les équipements industriels, pourraient être plus efficients et sont aujourd’hui bridés par les procédés utilisés pour les fabriquer. La fabrication additive de bobinages pourrait permettre de réduire les coûts de production, d’accélérer le temps de fabrication et d’améliorer l’efficience des moteurs grâce à la liberté de conception disponible avec ce nouveau procédé. La fabrication d’un bobinage monobloc, sans assemblage éliminerait les besoins d’outillages, de brasage, de centrage des fils ou ruban de cuivre.

Bobinage de moteur électrique en fabrication additive cuivre

Source : https://www.additive-drives.de/applications/hairpin-stator/

Une mise en œuvre par ce nouveau procédé permettrait également de réduire le gaspillage de matière inhérent à la production de certains systèmes et certains chercheurs regardent également comment la conception et le dimensionnement de structures poreuses pourraient être utilisé dans l’industrie.

Les difficultés de la fusion du cuivre

En fait, les propriétés intrinsèques qui font du cuivre un matériau intéressant à plusieurs niveaux, sont celles qui rendent sa mise en œuvre par fusion laser compliquée. Contrairement aux matériaux ferreux ou au titane, qui absorbent bien l’énergie du laser, solidifiant de ce fait la poudre, le cuivre dissipe une partie de cette énergie dans le lit de poudre, alors qu’une autre partie est réfléchie, ce qui ne permet pas d’obtenir une fusion complète et un matériau dense. Les pertes sont de près de 70% de l’énergie émise.

Ces difficultés de mise en œuvre sont dues à plusieurs facteurs ;

De façon concrète, lorsqu’on fusionne du cuivre pour avec un laser rouge de 200W ou 400W, la fusion est incomplète et on obtient des pièces avec des porosités, des zones avec des manques de fusion, des pièces avec une conductivité électrique en deçà des attentes pour ce matériau ou une productivité dégradée. De mauvais réglages des paramètres machines peuvent également générer des fissures dans le matériau lors de la solidification de la matière.

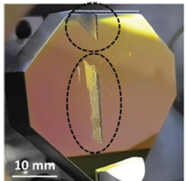

Dans certains cas, la forte réflectivité du cuivre peut même endommager les équipements optiques des machines de fusion laser. Le faisceau laser est redirigé sur le plateau de fabrication par deux miroirs appelés « scanners galvanométriques ». C’est le mouvement combiné de ces miroirs qui permet au laser de se déplacer en « x » et « y » sur le plateau de fabrication. Lors de la fusion du cuivre, le faisceau laser peut être réfléchi par la matière fusionnée et repartir dans le sens inverse et endommager les miroirs ou les lentilles. Ce phénomène est communément appelé « back reflection »

Scanner galvanométrique exposé volontairement à 12hs heures de « back reflection »

Source : Influence of selective laser melting process parameters on texture evolution in pure copper

Les limitations des machines standards

Les paramètres les plus influents dans la fusion d’un matériau sont l’épaisseur de couche (Ep en mm), la vitesse de balayage du laser (v en mm/s), la puissance du laser (P en W) et l’écart entre le vecteur (h en mm).

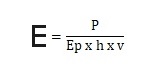

La formule mathématique regroupant tous ces paramètres est celle de la densité d’énergie (J/mm3) :

Les valeurs de densité d’énergie sont déjà bien connues et optimisées pour les matériaux les plus courant comme l’acier inoxydable 316L, le titane TA6V, l’aluminium AlSi10Mg et l’acier maraging MS1, mais pour le cuivre, beaucoup reste à faire. Comme évoqué précédemment, la fusion d’un matériau avec une réflectivité importante présente des difficultés. Avec le cuivre, plus on augmente la puissance laser plus le bain de fusion est large et profond, ce qui crée des interférences avec les cordons adjacents et ceux des couches précédentes. Si l’on réduit la distance entre les vecteurs, cet effet est accentué, alors que si l’on augmente la vitesse de balayage le bain de fusion se retrouve allongé et peu profond, ce qui ne permet pas une bonne fusion du matériau. L’équilibre entre les différents paramètres est plus compliqué à trouver sur le cuivre comparé à d’autres matériaux. La fenêtre paramétrique est plus restreinte, plus instable.

Les développements de paramètres avec des lasers rouges de 200W à 300W ont montrés que cette puissance n’est pas suffisante pour fusionner correctement le matériau. Même en diminuant la vitesse de balayage et l’écart entre les vecteurs afin d’augmenter l’énergie, les chercheurs ont découvert que les combinaisons de paramètres testés n’étaient pas optimales et en dehors de la fenêtre paramétrique idéale. Les pièces produites présentaient une grande quantité de porosité et une certaine instabilité dans le process. De plus, la réduction de la vitesse de balayage du laser augmente le risque de « back reflection » et d’endommagement des miroirs galvanométriques.

Il a tout de même été démontré qu’il est possible de fusionner de la matière solide avec des lasers de 400W à 500W, au détriment cependant de la productivité. Les lasers de 400W à 500W sont ceux que l’on retrouve le plus communément dans les machines de taille standard (environ 300*300*300 mm en moyenne). A ce jour les fournisseurs de machines offrant du cuivre dans leur portfolio, le proposent sur des machines équipées de laser de 1000W et souvent sur des machines de grandes dimensions (au-delà de 500*500*500 mm). La puissance plus importante du laser comparée aux machines standards permet d’obtenir un bon compromis entre densité matière et productivité. Même si la dispersion atteint toujours 70% de l’énergie émise par le laser, la plus grande puissance permet de compenser ces pertes et d’obtenir des densités similaires aux matériaux plus courant. Des fabricants comme EOS annoncent des densités de 99.95% sur le cuivre pur (CuCp) et le cuivre-chrome-zircone (CuCrZr).

Le fabricant allemand Trumpf propose la machine TruPrint 1000 Green Edition équipée d’un laser vert de 500W. La longueur d’onde du laser étant de 520 à 565 nm, elle correspond à la plage d’absorption des ondes électromagnétiques par le cuivre. Au lieu de 30% d’absorption de l’énergie du laser, cette machine permet d’atteindre environ 60-70% d’absorption et donc une meilleure efficience du process. Trumpf annonce des densités de 99.9% sur le cuivre pur, une conductivité proche de 100% IACS et une productivité et stabilité du process similaires aux matériaux courants. Il s’agit pour le moment d’une machine unique sur le marché, aucun autre fabricant de machine ayant pignon sur rue ne propose de machine équipée d’un laser vert.

Modification de la composition du cuivre

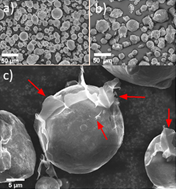

Des chercheurs ont exploré d’autres méthodes pour contourner les limitations des machines standards pour fusionner du cuivre. Il est possible d’altérer la composition chimique des alliages de cuivre pour favoriser l’absorption de l’énergie du laser. Cette méthode permet d’améliorer la densité des pièces produites au détriment cependant de la conductivité thermique et de la conductivité électrique. La société Suédoise Graphmatec propose une méthode un peu différente pour améliorer la conductivité du cuivre. Les chercheurs de l’université d’Uppsala, donc Graphmatc est issue, ont développés une poudre de cuivre recouverte d’une fine couche de graphène. Cette couche de graphène donne à la poudre une couleur noire, ce qui permet d’améliorer l’absorption de l’énergie du laser et donc la fusion avec des lasers standards. La réflectivité passe de 60% à environ 20% sur du cuivre pur recouvert de graphène. Cette méthode diminue cependant la conductivité électrique et la conductivité thermique du cuivre fusionné. En effet, le moindre élément d’addition dans la composition du cuivre diminue significativement ses propriétés intrinsèques de conductivité.

Clichés MEB de poudre de cuivre pur recouverte de graphène

Source : Graphmatec

Pour récapituler, plusieurs méthodes sont évaluées pour pallier les limitations des machines actuelles pour la fusion du cuivre.

Les machines disponibles sur le marché

De nombreux fabricants (GE, Jeol, EOS, AMCM, Trumpf, Volo3D, Xact Metal) proposent des modèles d’imprimantes permettant de réaliser des pièces en cuivre, que ce soit en cuivre pur qu’avec d’autres nuances (CuCrZr, …).

| Procédé | Fabricant | Modèle | Puissance Laser | Matériau |

| EBM | GE | Arcam EBM Q10 Plus | (NA) | Cu |

| Jeol | JAM 5200 EBM | (NA) | Cu | |

| SLM / L-PBF / DMLS | EOS | M290 | 400W | Cu |

| EOS | M400 | 1000W | CuCrZr | |

| AMCM | M290 | 1000W | CuCrZr / CuCp | |

| AMCM | M400 | 4 x 1000W | CuCrZr | |

| Trumpf | TruPrint 1000 Green Edition | 500W | Cu / CuCrZr | |

| Velo3D | Sapphire | 1000W | GrCop-42 | |

| Xact Metal | XM200C | 100W ou 200W | CuAlFe / CuCrZr |

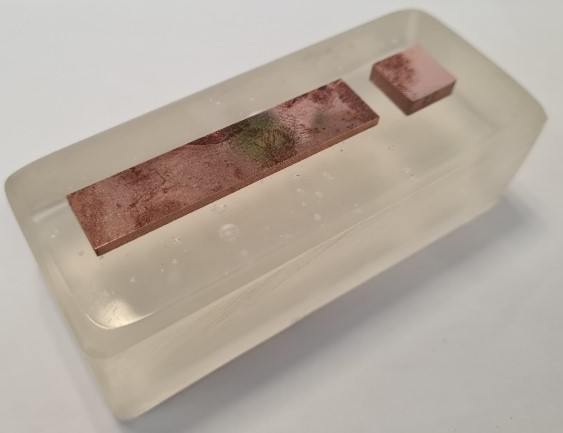

Caractérisations AFU/CTIF

AFU dispose d’une machine EOS M290 avec un laser de 400W. EOS proposant une paramétrie pour le cuivre « Cu » avec un laser de 400W. AFU a réalisé en 2021 une caractérisation métallurgique et mécanique de la poudre et des pièces produites avec ce matériau. Des éprouvettes de tractions ont été fabriquées à la verticale et à l’horizontale ainsi qu’un barreau de santé métallurgique. Tous les essais ont été réalisé par le laboratoire de métallurgie du CTIF à Sèvres.

Eprouvettes et barreau métallurgique en cuivre Cu (EOS M290 400W)

Source : AFU

Les essais suivants ont été réalisé sur les échantillons produits : essais mécaniques (tractions sur éprouvettes verticales usinées et sur éprouvettes horizontales usinées, mesure de dureté), analyses (composition chimique sur poudre, densité tapée de la poudre, densité apparente de la poudre, composition chimique sur matériau fusionné) et enfin des examens métallographiques (mesure de densité dans le sens vertical et dans le sens horizontal).

Bien que les paramètres standards nous aient permis de produire des pièces avec un bon état de surface et une bonne précision dimensionnelle, nous avons été directement confrontés aux problèmes de fusion expliqués plus tôt dans cet article. Si d’extérieur les pièces pouvaient sembler satisfaisantes, les examens métallographiques ont révélé une quantité assez importante de porosités.

Barreau métallurgique en cuivre Cu (EOS M290 400W) et coupe longitudinale

Source : AFU

La densité de la coupe transversale est de 93.8% tandis qu’elle est de 89.3% pour la coupe longitudinale. Comme nous l’avons remarqué sur d’autres essais, une telle densité ne permet pas de produire des pièces étanches à l’eau, même à 2 bars de pression. Les paramètres développés par EOS (considérés comme étant en TRL3 par EOS) sont à la limite de ce qu’il est possible de faire avec un laser de 400W sur du cuivre pur.

Les essais mécaniques quant à eux ont révélés des valeurs proches de celles indiquées dans la fiche matériau fournie par EOS, mais bien en deçà d’un cuivre Cu-a1, qui est le cuivre qui rapproche le plus de celui mis en œuvre ici au niveau de la composition chimique.

| Echantillon de référence | Résistance Mécanique Rm (MPa) | Limite d’élasticité Rp0.2 (MPa) | Allongement (%) |

| Eprouvette FA AFU | 218 | 181 | 10 |

| Fiche matériau EOS | 200 | 180 | 5 |

| Cu-a1 (O) | 320 | 60 | 45 |

Comparaison des propriétés du cuivre FA EOS sur M290 400W AFU avec fiche matériau EOS et Cuivre Cu-a1

Source : AFU/EOS/Euralliage

Eprouvettes de traction (verticale) cuivre FA EOS sur M290 400W produite par AFU

Source : AFU/EOS/Euralliage

Conclusion

Le cuivre en fabrication additive n’en est encore qu’à ses balbutiements. Il reste encore du chemin au cuivre et à ses alliages avant d’atteindre des niveaux de maturité, en fusion laser, comparables à ceux des matériaux les plus communs. Mais la fabrication additive est un secteur en constante évolution avec un rythme de développement rapide. Et le cuivre sera très probablement bientôt disponible chez tous les fournisseurs de machines.

N’hésitez pas à contacter AFU pour la réalisation de vos pièces en cuivre en fabrication additive ou bien en usinage – www.afu-mp.com